- 家

- >

- ニュース

- >

- リレー用コイル生産ラインの総合ガイド

- >

リレー用コイル生産ラインの総合ガイド

2025-06-08 13:31あコイル生産ライン電気リレーの部品製造には、高精度かつ均一な高品質コイルを製造するための特別な設備が不可欠です。これらのコイルはリレーの主要部品であり、電磁場を発生させることでスイッチングを補助します。高品質なコイル製造は、ハイリスクな用途におけるリレーの精度と信頼性を確保する上で不可欠です。

SIPUの全自動バルブコイル生産ラインは、現代の工場にとって新たなソリューションです。この先進的なシステムは、巻き取りから試験まで、あらゆる工程を高速かつ高精度に改善します。そのスマートな設計は、多くの業界で高まるコイル生産ラインの高品質化へのニーズに応えます。

キーテイクいつも

コイル生産ラインにより、リレー用コイルは正常に動作し、寿命が長くなります。

SIPU の自動コイルラインなどの新しい機械により、コイルの製造速度が速くなり、コストも削減されます。

自動化によりミスを回避でき、リレー部品の品質と信頼性が向上します。

純銅線や強力な絶縁材などの良質な材料が、リレーコイルの性能にとって重要です。

コイルのテストとチェックにより、コイルが規則を満たし、正しく動作することが保証されることがよくあります。

生産ラインを改善すれば、エネルギーの使用量を減らして無駄を削減し、コストを削減できます。

柔軟なシステムにより、工場は品質を落とさずにリレーを多く製造できるようになります。

高度なコイル製造ツールにより、自動車や携帯電話などの業界で企業が優位に立つことができます。

概要コイル生産ライン

コイル生産ラインの目的

コイル生産ラインは、コイルを迅速かつ正確に製造するために構築されています。これらのコイルは、ラッチングリレーをはじめとする多くのリレーの主要部品です。主な目標は、コイル製造を簡素化しながら、精度と信頼性を維持することです。ピン挿入、巻き取り、はんだ付け、試験などの作業を機械化することで、手作業を削減し、効率性を向上させます。

SIPUの全自動バルブコイル生産ラインのような新しいシステムは、古いシステムよりもはるかに優れています。作業速度が速く、材料の無駄が少なく、品質が安定しています。例えば、最新の機械は1時間あたり2000個の生産が可能ですが、古いシステムではわずか1500個でした。そのため、リレーを必要とする自動車や通信などの業界では非常に有用です。

コイル製造における主要プロセス

コイルの製造には、リレーで正常に動作するようにするためにいくつかの手順が必要です。これらの手順は次のとおりです。

1.ピンの挿入: これは、精密ピンをコイルボビンに正確に挿入する基礎工程です。自動挿入機が一般的に使用されており、安定した精度で大量生産に対応できます。

2. コイル巻き:この工程では、ニードル巻きや直線巻きなどの方法を用いて、銅線をコアの周りに巻き付けます。ニードル巻きはスロット付きコアに適しており、直線巻きは銅線を均等に広げます。

3. はんだ付け:はんだ付けは、電気接続をしっかりと接続するプロセスです。ピンとワイヤの端は、高品質のはんだと精密なはんだ付け技術を用いて、慎重にはんだ付けする必要があります。当社では、自動はんだ付け機を使用することで、時間と労力を節約しながら高品質な仕上がりを実現しています。

4. 試験と品質管理:特殊なツールを用いてコイルの抵抗、絶縁、性能を検査します。これにより、すべてのコイルが必要な基準を満たしていることが保証されます。

5. コンベアによる荷降ろし:コイルはすべての品質検査に合格すると、コンベアシステムを介して生産ラインから荷降ろしされます。その後、自動的にローディングステーションに搬送され、パレットに積み込まれます。

現代の生産ラインではこれらのステップが改善され、ラッチングリレーを含むあらゆる種類のリレー用の最高品質のコイルが製造されます。

電気リレー製造における重要性

コイルはリレーの動作に非常に重要です。電気機械式リレーでは、コイルが磁場を発生させ、内部の部品を動かします。この動きによって回路を開閉し、リレーが電力を制御します。良質なコイルは、リレーの動作速度と信頼性を高めます。

ラッチングリレーでは、コイルの設計がさらに重要になります。これらのリレーは磁石を使用して所定の位置に保持されるため、一定の電力を必要とせず、エネルギーを節約できます。また、コイルは高電圧スパイクへの対応にも役立ちます。適切に設計されたコイルは、過酷な状況でもリレーが確実に動作することを保証します。

SIPUの全自動バルブコイル生産ラインのような最新システムは、すべてのコイルが最高品質であることを保証します。これにより、リレーは多くの産業における重要な用途において信頼性の高い製品として信頼されています。

SIPUの全自動バルブコイル生産ライン

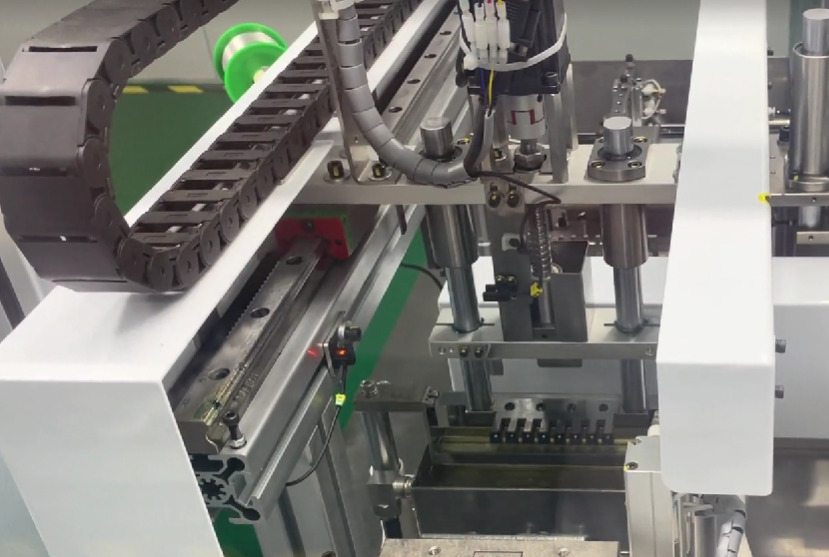

SIPUの全自動バルブコイル生産ラインは、コイル生産を向上させる先進技術を採用しています。巻き取りから試験まで、あらゆる工程を自動化することで、精度と信頼性を向上させます。CNCモーターとタッチスクリーンを搭載し、操作が簡単で生産性が向上します。

このシステムは、ラッチングリレーを含む高品質なリレー用コイルを製造し、自動車や通信などの産業に貢献します。スマートな機能により廃棄物と人件費を削減し、大規模工場にとって予算に優しい選択肢となります。SIPUの設計は、今日の急速に変化する市場において、リレー生産の競争力を維持します。

コイル製造工程のステップバイステップ

原材料の準備

最初のステップは適切な材料を調達することです。信頼性の高いコイルには、高品質の銅線と絶縁材が必要です。安全性と精度を確保するには、地元のサプライヤーを選ぶことが重要です。アメリカのサプライヤーは厳格な規則を遵守しているため、ミスや遅延が少なくなります。

材料を追跡するために、メーカーはヒートナンバーを使用します。これは金属の産地を示す特別なコードです。ミルテストレポートには品質チェックの詳細も記載されています。強力な品質プログラムを持つサプライヤーを選びましょう。そうすることで、コイルがラッチングリレーや制御システムで適切に機能することが保証されます。

ヒント:銅線を使用する前に、サイズと表面状態を確認してください。これらはリレーコイルの動作に影響します。

ピンの挿入

当社の全自動コイル生産ラインは高度に統合されたプロセスフローを備えており、ピン挿入工程が主要な工程となっています。その専門性と精度は、ライン全体の生産効率と製品の信頼性に直接関係しています。ピン挿入とは、高精度のメッキ金属ピンをボビンの所定の穴に垂直に押し込む工程であり、その公差は0.01mmです。

この工程により、電磁場伝導用のコアチャネルが構築され、後続の銅線の巻数を正確に制御することで、コイルのインダクタンスが安定し、規格に適合することを保証します。同時に、ピンは溶接キャリアとしても機能します。その垂直誤差は1°未満であるため、自動はんだ付け時のはんだ接合部が完全かつ均一であることを保証し、ループインピーダンスを低減します。

コイルを巻く

コイル製造において、巻き線は重要な工程です。電磁コイルを作るには、銅線をコアに巻き付けます。ここでは精度が非常に重要です。機械は速度と張力を制御し、線材のトラブルを防がなければなりません。優れた張力システムは、線材を安定させ、断線を防ぎます。

最新の機械では、コイルの種類ごとに異なるオプションを設定できます。これは、均一な層数が必要なラッチングリレーに便利です。速度制御により、すべての層が均一になり、コイルがリレーで正常に動作するようになります。

機械が張力を制御してワイヤーを強く保ちます。

速度制御により、均一な層が確保され、コイルの品質が向上します。

プログラム可能な設定により、さまざまなコイル設計が可能になります。

品質チェックにより、最終的なコイルが基準を満たしていることを確認します。

注: 高度な巻き取り機によりミスが減り、生産が速くなります。

はんだ付け

はんだ付けは、ピンと電線の端を接合して確実な電気接続を確立する作業です。この重要な工程には、適切な融点と導電性を持つ高品質のはんだを用いた精密な技術が求められます。当社の自動はんだ付け機は、温度、はんだの流量、塗布時間を正確に制御し、安定したはんだ付け結果を実現し、確実で信頼性の高い接合を実現します。はんだ付け前にロジン系フラックスを塗布してください。

適切なはんだ付けにより回路の整合性が確保され、コイルがリレー システムで効果的に動作できるようになります。これは、自動車、通信、産業オートメーションなどの高リスク アプリケーションで一貫したパフォーマンスを実現するために重要です。

最終テストと梱包

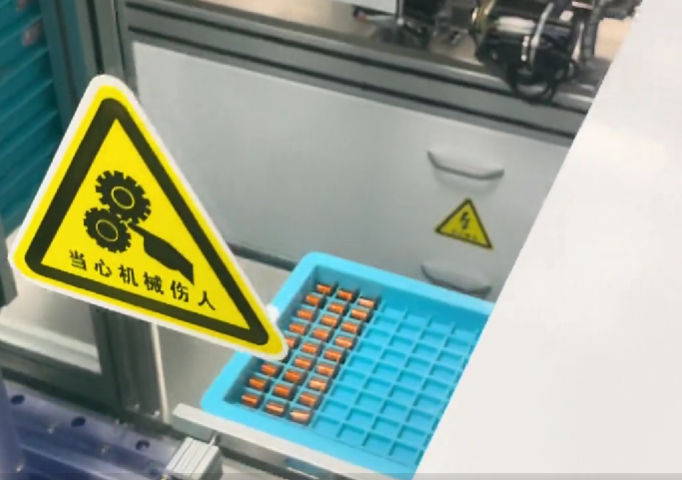

コイル製造の最終段階であるテストと梱包は、最高品質のコイルだけが市場に出荷されるために非常に重要です。これらの工程は最後の砦であり、コイルがリレーに送られる前に、その完全性を慎重に検証します。

試験段階では、コイルのコアとなる電気的特性と物理的特性が厳密にチェックされます。ラッチングリレーに使用されるコイルについては、安定した磁場を生成・維持する能力を評価するための特殊な試験も実施されます。この包括的な評価には、最適な導電性を確保するためのコイル抵抗の測定、漏洩防止のための絶縁チェック、そして様々なシミュレーション条件下での全体的な機能の厳格な試験が含まれます。高度な自動試験装置を用いて、これらの評価は驚異的な速度と精度で行われ、不合格のコイルは一切存在しません。

厳格な試験に合格したコイルは、整然とトレイに積み込まれます。ロボットアームがコイルを正確に掴み、ミリ単位の精度で専用トレイに整然と並べます。これにより、各コイルの間隔と向きが均一になります。標準化された積み込みプロセスは、その後の効率的なハンドリングと循環を促進するだけでなく、保管スペースを最大限に活用し、迅速な製品配送の基盤を築きます。

これらのステップがなぜ重要なのかは、研究によって明らかになっています。例えば:

これらの例は、適切なテストとパッケージングによって問題が軽減され、信頼性が向上することを示しています。これらのステップに重点を置くことで、リレーが最高水準を満たすことを保証できます。

注:テスト機器は定期的に点検・調整してください。これにより、問題を早期に発見し、最終製品の信頼性を維持することができます。

コイル製造における品質管理と試験

品質管理の重要性

品質管理は、信頼性と効率性に優れたコイルを製造する上で重要な要素です。銅線の不均一性や絶縁不良といった小さな問題が、リレーにおいて大きな問題を引き起こす可能性があります。これを回避するには、ASTM A653などの業界規制と顧客のニーズを満たす厳格な検査が必要です。これらの検査により、欠陥を低減し、高い基準を満たすことができます。

コイル製造において、品質管理は不良品の使用を防ぎます。これは、安全性が極めて重要な自動車や航空機などの産業にとって非常に重要です。品質チェックを定期的に更新することで、高い基準を維持することができます。例えば、ベンダースコアカードやライブトラッキングなどのツールを活用することで、材料が厳格な規則を満たしていることを確認できます。問題を早期に発見することで、時間とコストを節約し、優れたリレーを製造する企業としての評判を維持できます。

一般的なテスト方法

テストは、リレー内のコイルが正常に動作することを確認します。様々なテストでコイルの特定の部分のパフォーマンスをチェックし、問題を発見して修正します。

電気抵抗試験

このテストは、コイルの電気伝導率を検査します。銅線が適切に電気を伝導しているかどうかを確認します。抵抗が高すぎると、リレーが正常に動作しない可能性があります。高度なツールは、電圧と電流のニーズに合わせてコイルの電気特性を迅速に検査します。

絶縁試験

絶縁試験は、コイルが漏電を防いでいるかどうかを検査します。ノーメックスやカプトンなどの素材は、高電圧を安全に耐えられるよう試験されています。これは、過酷な環境で使用されるラッチングリレーにとって非常に重要です。優れた絶縁は、コイルの安全性を維持し、良好な動作を維持します。

パフォーマンステスト

性能試験では、リレー内のコイルの動作を確認します。コイルが磁場を発生し、電圧スパイクに耐えられるかどうかを試験します。ラッチングリレーの場合は、一定の電力を供給せずにコイルが磁場を維持できるかどうかを確認します。コイルの品質確認には、渦電流試験や超音波試験などの方法が用いられます。これらの試験は、航空宇宙産業やエネルギー産業などで広く使用されています。

品質確保における自動化の役割

自動化は、コイル生産における品質管理の方法を変革しました。スマートシステムは、機械からのデータを活用して問題を迅速に発見します。これにより、欠陥が削減され、生産の安定性が向上します。また、自動化された目視検査によって精度が向上し、ミスも減少します。

SIPUの全自動バルブコイル生産ラインのような高度なシステムは、センサーを用いて生産状況を追跡します。これらの機能により、生産速度が向上し、すべてのコイルが厳格な品質基準を満たすことが保証されます。自動化はコスト削減、人員削減、そして市場における競争力維持に役立ちます。

ヒント: 自動テスト ツールを使用して、リレーの信頼性を高め、製造中の欠陥を減らします。

リレーにおけるコイルの用途

コイルはリレーの動作に不可欠です。コイルは電気回路を簡単かつ効率的に制御するのに役立ちます。コイルを備えたリレーは、工場や通信システムなど、多くの分野で使用されています。リレーの種類と用途を知ることで、今日のテクノロジーにおいてリレーがなぜそれほど重要なのかが分かります。

コイルを使用したリレーの種類

電磁リレー

電磁リレーは非常に普及しています。コイルを用いて磁場を発生させ、この磁場によって部品を動かし、電気接点を開閉します。このシンプルな設計は、高電力を必要とする作業に最適です。工場では、モーターや電力システムを制御するために電磁リレーが使用されています。

電磁リレーが便利な理由:

高電圧・高電流にも十分対応できます。

その設計により、多くの用途で信頼性が高まります。

さまざまなアプリケーションで動作します。

ソリッドステートリレー

ソリッドステートリレーには可動部品がありません。半導体を用いて回路を切り替えます。これらのリレーは静音性に優れ、長寿命です。機械式リレーとは異なり、摩耗が早くありません。そのため、信頼性の高い性能が求められる用途に最適です。

ソリッドステートリレーの利点:

可動部品がないので長持ちします。

電磁リレーよりも高速に切り替わります。

メンテナンスの必要性が少なくなり、時間と費用を節約できます。

リレーコイルを使用する業界

自動車産業

車はライト、窓、空調システムなどを制御するためにリレーを使用しています。リレー内のコイルはこれらのシステムの正常な動作を支えています。電気自動車や自動運転車の増加に伴い、リレーの生産品質の向上が求められています。

車内での用途としては以下が挙げられます。

点火および電源システムを制御します。

エアバッグやブレーキなどの安全機能を実行します。

電気自動車のエネルギーを節約し、寿命を延ばします。

豆知識:磁気ラッチングリレーは現在、電気自動車で一般的に採用されています。エネルギーを節約し、バッテリー寿命を延ばします。

通信

リレーは通信システムにおいて、高速かつスムーズなスイッチングを実現する上で重要な役割を果たします。信号を迅速に送信し、ネットワークの円滑な運用を維持するのに役立ちます。リレー内のコイルにより、これらのシステムは大量のデータを問題なく処理できます。

通信分野における主な用途:

電話システムおよびデータ センターでの信号のルーティング。

通信デバイスの電源を管理します。

高速インターネットとモバイル ネットワークをサポートします。

産業オートメーション

工場では、機械やプロセスを動かすためにリレーが不可欠です。リレーのコイルは、自動化システムに必要な精度と信頼性を提供します。ラッチングリレーであれ、機械式であれ、リレーは過酷な環境下でも機器のスムーズな動作を支えます。

工場自動化における用途:

コンベアベルトとロボット機械を稼働させます。

工場設備の電力管理。

危険なエリアで回路を安全に保ちます。

ヒント: SIPU の全自動バルブ コイル生産ラインなどの高度なシステムを使用すると、これらの業界における最高品質のリレーの高まる需要を満たすことができます。

最適化されたコイル生産ラインの利点

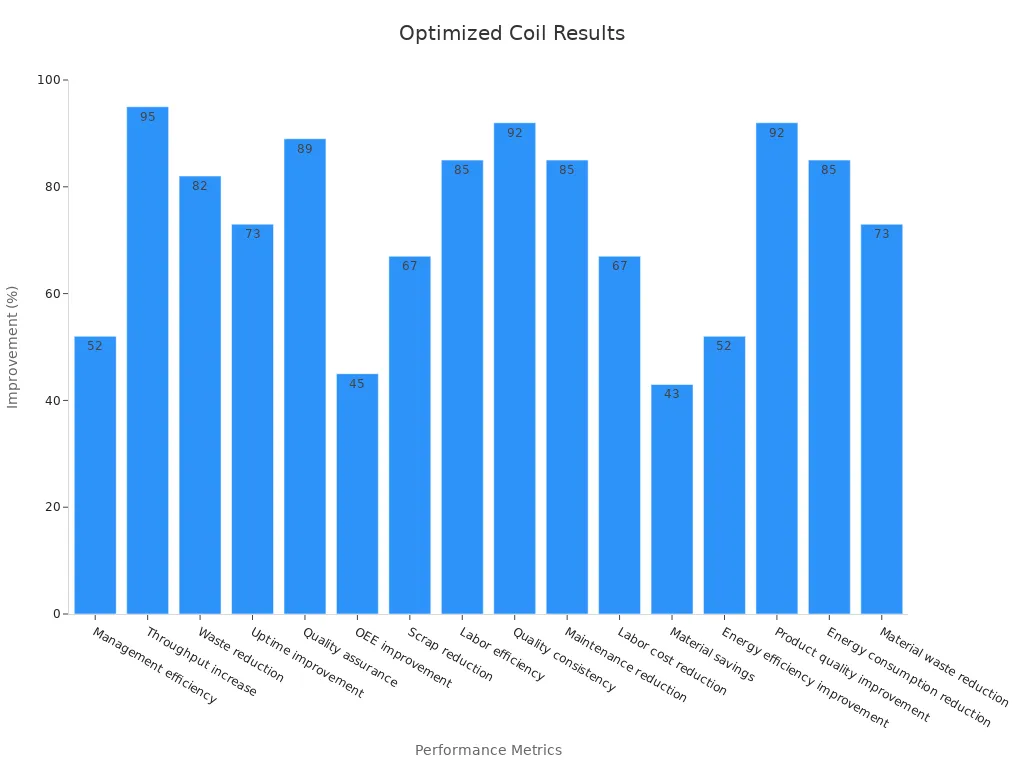

効率と生産性の向上

最適化されたコイル生産ラインは、作業のスピードと効率を向上させます。機械は巻き取り、絶縁、試験などの作業を自動で行います。これにより、人手によるこれらの作業の必要性が軽減されます。例えば、最新の機械は複数のコイルを一度に巻き取ることができるため、手作業よりも早く仕上げることができます。自動化は、高い生産ニーズに対応し、品質を安定させるのに役立ちます。

プログラマブル制御などの新技術により、ワイヤの張力と層数を正確に維持できます。これによりミスが削減され、すべてのコイルが要求基準を満たすことが保証されます。自動化により、人件費は75%削減され、材料の廃棄率は3%から0.5%に減少しました。これらの変更により、作業時間が短縮され、ラッチングリレーを含むリレーの信頼性が向上します。

ヒント: SIPU の全自動バルブコイル生産ラインなどのシステムを使用すると、高い品質を維持しながら効率が向上します。

製造業におけるコスト効率

最適化されたコイル生産ラインは製造コストの削減に役立ちます。自動化により労働力が削減され、材料の無駄も削減されます。機械はワイヤーを正確に使用することで、材料を節約し、ミスを回避します。これは、精度が非常に重要なラッチングリレーの製造に特に役立ちます。

これらのシステムはエネルギー消費量も少なく、運用コストも削減されます。最新の生産ラインでは、エネルギー消費量を85%削減できるという研究結果もあります。欠陥が減れば、部品の修理や交換にかかる費用も減り、さらなる節約につながります。

注: 最適化された製造方法を使用すると、リレーの信頼性と高品質を維持しながらコストを節約できます。

大規模生産のためのスケーラビリティ

リレーの需要が増加するにつれ、工場は品質を落とさずに生産量を増やす必要があります。最適化されたコイル生産ラインは、大規模生産にも容易に対応できます。ラッチングリレー用を含む、様々な種類のコイルを製造できます。

SIPUの全自動バルブコイル生産ラインのような最新システムは、生産量の増加にも対応可能です。多軸ワインダーや自動テストなどの機能により、スケールアップが容易になります。ある工場では、最適化されたシステムを導入することで、生産量が150%増加しました。これらのシステムは、市場の需要を満たし、競争力を維持するのに役立ちます。

興味深い事実: 自動化ラインを備えた工場では、欠陥が 90% 減少し、安全上の問題も発生していないことが報告されており、これらのシステムがいかに信頼性が高く安全であるかがわかります。

スケーラブルな生産ラインを使用することで、工場では自動車、通信、自動化などの業界向けに高品質のリレーを製造できます。

製品の品質と信頼性の向上

リレーが適切に動作する製造は非常に重要です。現代の生産ラインでは、品質と信頼性を向上させるためにスマートシステムが活用されています。これらのシステムは、ラッチングリレーなどのリレーが高い基準を満たすのに役立ちます。

品質を向上させる方法の一つは、表面検査ツールの使用です。これらのツールは、製造中に問題がないか確認します。例えば、機械がワイヤーの張力の不均一性を検知した場合、すぐに作業員に警告を発します。問題を早期に解決することで、不良リレーの製造を防止できます。これにより、すべてのリレーが厳格な基準を満たすことができます。

もう一つの有効な方法は予知保全です。機械は状態に関するデータをリアルタイムで送信します。これにより、故障が発生する前に問題を発見できます。メンテナンスを事前に計画することで、遅延を減らし、生産を円滑に保つことができます。予知保全は、高額な修理を回避することでコスト削減にもつながります。

データを活用して意思決定を行うことは、品質を向上させるための賢い方法の一つです。生産分析機能は、過去と現在のデータを追跡してパターンを見つけ出します。ダッシュボードではバッチを比較し、改善が必要な箇所を特定します。これにより、ラッチングリレーを含むすべてのリレーが安定した品質で製造されることが保証されます。

これらの戦略を活用することで、工場は常に信頼性の高いリレーを製造できます。通常のリレーでもラッチングリレーでも、これらの方法は顧客のニーズを満たし、競争力を維持するのに役立ちます。

ヒント:自動化ツールを使えば、問題を早期に発見できます。これにより時間を節約でき、すべてのリレーが完璧に動作することを保証できます。

コイル生産ラインはリレー部品の製造に不可欠です。ラッチングリレーなどの部品を迅速かつ正確に製造するのに役立ちます。生産ラインの改善は、作業の迅速化、廃棄物の削減、そして安定した品質につながります。これらのアップグレードにより、自動車や通信システムなどの産業においてリレーの信頼性が向上します。

SIPUの全自動バルブコイル生産ラインは、スマートなソリューションです。高度な機械と機能により、コイル製造工程を改善します。このシステムは、工場が厳しい需要を満たしながらも高い品質を維持するのに役立ちます。また、今日の競争の激しい市場において、企業が常に一歩先を行くことに貢献します。

よくある質問

リレーのコイルは何をするのでしょうか?

リレー内のコイルは、通電されると磁界を発生させます。この磁界によってリレー内の部品が動き、回路を開閉します。ラッチングリレーでは、コイルの働きにより、一定の電力を供給しなくてもリレーが所定の位置に保持されます。

ラッチングリレーは通常のリレーとどう違うのでしょうか?

ラッチングリレーは、電源を切った後も所定の位置に保持されます。通常のリレーとは異なり、磁石またはラッチによって位置を保持します。そのため、常時電源を必要としないシステムの省エネに最適です。

コイルの製造において自動化が役立つのはなぜですか?

自動化により、コイル生産のスピードと精度が向上します。ミスの削減、品質の向上、コスト削減につながります。ラッチングリレーの場合、自動化によりコイルが厳格な性能基準を満たすことが保証されます。

ラッチングリレーはどの業界で使用されていますか?

ラッチングリレーは、自動車、通信システム、工場などで使用されています。車の点火装置、信号システム、ロボットなどを制御します。これらのリレーはエネルギーを節約し、過酷な条件下でも優れた性能を発揮します。

SIPU の自動コイル生産ラインはどのように役立ちますか?

SIPUのシステムは、巻き取りや試験など、コイル製造の全工程を自動化します。作業速度が速く、材料の無駄が少なく、ラッチングリレーを含むリレー用の高品質コイルを大規模工場で製造できます。

リレーコイルを作るのに必要な材料は何ですか?

良質な銅線と、ノーメックスやカプトンなどの絶縁材が鍵となります。これらの材料は、コイルの電気伝導を良好にし、高電圧に耐えられるようにします。これはラッチングリレーにとって重要です。。

生産ラインを改善すればコストを節約できるでしょうか?

はい、生産ラインの改善は、労働力と材料の使用量を削減することでコスト削減につながります。また、エネルギーも節約でき、ラッチングリレーを含むリレーの生産量を増やして需要を満たすことが容易になります。